轮缘表面喷钼基润滑涂层、制备方法及应用与流程

本发明属于材料科学、表面工程、涂层,尤其涉及一种轮缘表面喷钼基润滑涂层、制备方法及应用。

背景技术:

1、随着现代交通和工业技术的不断进步,对车辆和机械设备轮缘的性能要求日益提高。轮缘作为车辆和机械设备的关键部件之一,承受着各种复杂的工作环境和载荷条件,因此其耐磨性、抗腐蚀性和润滑性能等至关重要。

2、传统的轮缘保护措施,如使用耐磨材料或进行简单的表面处理,已经难以满足现代工业对轮缘性能的高要求。在这样的背景下,轮缘表面喷钼基润滑涂层技术作为一种先进的表面处理技术应运而生,并在近年来得到了广泛的研究和应用。

3、钼基润滑涂层以其优异的润滑性能、耐磨性和抗腐蚀性,在解决轮缘性能问题方面展现出巨大的潜力。钼基材料具有较低的摩擦系数和磨损率,能够有效降低轮缘与轨道或地面之间的摩擦损耗,延长轮缘的使用寿命。同时,钼基材料还具有良好的化学稳定性和抗腐蚀性,能够在恶劣的工作环境中保持稳定的性能。

4、然而,尽管轮缘表面喷钼基润滑涂层技术具有诸多优点,但在实际应用过程中仍存在一些问题和挑战:

5、涂层制备工艺优化:当前的涂层制备工艺仍需进一步优化,以提高涂层的均匀性和性能稳定性。喷涂过程中的温度、速度、涂层厚度等参数对涂层质量有重要影响,需要进行精确的控制和调整。

6、涂层与基材的结合力:涂层与轮缘基材之间的结合力是影响涂层性能的关键因素之一。目前,一些涂层在长期使用过程中会出现剥落或龟裂的现象,导致涂层性能下降。因此,需要进一步提高涂层与基材之间的结合力,确保涂层的稳定性和持久性。

7、涂层成本:钼基润滑涂层的制备成本相对较高,这限制了其在一些低成本领域的应用。降低涂层成本,提高其在市场上的竞争力,是当前亟待解决的问题之一。

8、环境友好性:在涂层制备和喷涂过程中,会产生一定的废气和废水,对环境造成一定的污染。因此,需要研究和开发环境友好的涂层制备工艺和喷涂设备,减少对环境的影响。

9、涂层性能检测与评估:目前对涂层性能的检测和评估方法尚不完善,缺乏全面、准确和可靠的评价体系。需要建立更加完善的涂层性能检测与评估体系,以更好地指导涂层制备和应用。

10、轮缘表面喷钼基润滑涂层技术在提高轮缘性能方面具有重要的应用价值和发展前景,但仍存在一些问题和挑战需要解决。

11、通过上述分析,现有技术存在的问题及缺陷为:

12、(1)目前,一些涂层在长期使用过程中会出现剥落或龟裂的现象,导致涂层性能下降。在涂层制备和喷涂过程中,会产生一定的废气和废水,对环境造成一定的污染。目前对涂层性能的检测和评估方法尚不完善,缺乏全面、准确和可靠的评价体系。

13、(2)传统的轮缘材料在长时间、高负荷的运行过程中,与轨道或地面接触时会产生高摩擦损耗和磨损,这不仅影响了设备的运行效率,还增加了维护成本和停机时间。

14、(3)在恶劣的工作环境中,轮缘表面容易受到腐蚀介质的侵蚀,导致表面损坏和性能下降。一些传统的涂层技术存在涂层与基材结合力不强的问题,导致涂层在使用过程中容易剥落或龟裂,影响涂层性能和使用寿命。一些高性能的涂层材料成本较高,增加了轮缘的整体成本,限制了其在低成本领域的应用。

15、(4)传统的涂层性能检测与评估方法无法全面、准确地评价涂层的性能,导致涂层在实际应用中出现问题。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种轮缘表面喷钼基润滑涂层、制备方法及应用。

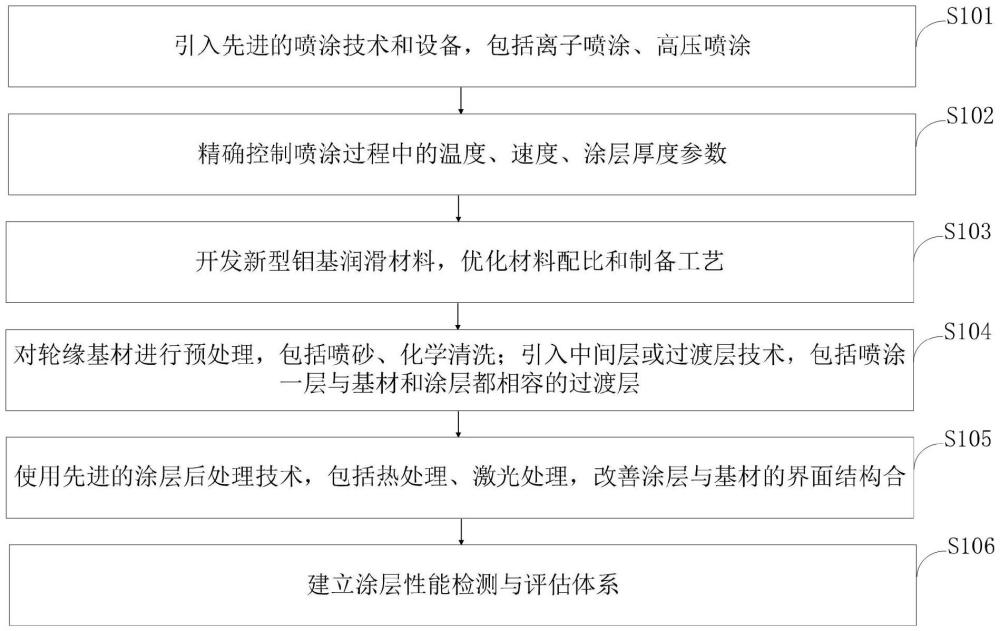

2、本发明是这样实现的,一种轮缘表面喷钼基润滑涂层制备方法包括:

3、步骤1,引入先进的喷涂技术和设备,包括离子喷涂、高压喷涂;

4、步骤2,精确控制喷涂过程中的温度、速度、涂层厚度参数;

5、步骤3,开发新型钼基润滑材料,优化材料配比和制备工艺;

6、步骤4,对轮缘基材进行预处理,包括喷砂、化学清洗;引入中间层或过渡层技术,包括喷涂一层与基材和涂层都相容的过渡层;

7、步骤5,使用先进的涂层后处理技术,包括热处理、激光处理,改善涂层与基材的界面结构合;

8、步骤6,建立涂层性能检测与评估体系。

9、进一步,所述建立涂层性能检测与评估体系方法:

10、1)建立全面的涂层性能检测与评估标准,包括摩擦系数、磨损率、抗腐蚀性、结合力指标;

11、2)引入先进的检测设备和技术,包括扫描电子显微镜sem、能谱仪eds,对涂层性能进行准确评价;

12、3)开展长期的涂层性能跟踪和评估工作,了解涂层在实际应用中的性能表现,为涂层的改进和优化提供依据。

13、本发明的另一目的在于提供一种轮缘表面喷钼基润滑涂层制备系统包括:

14、喷涂模块,用于引入先进的喷涂技术和设备,包括离子喷涂、高压喷涂;

15、控制模块,用于精确控制喷涂过程中的温度、速度、涂层厚度参数;

16、优化模块,用于开发新型钼基润滑材料,优化材料配比和制备工艺;

17、预处理模块,用于对轮缘基材进行预处理,包括喷砂、化学清洗;引入中间层或过渡层技术,包括喷涂一层与基材和涂层都相容的过渡层;

18、涂层后处理模块,用于使用先进的涂层后处理技术,包括热处理、激光处理,改善涂层与基材的界面结构合;

19、建立模块,用于建立涂层性能检测与评估体系。

20、本发明的另一目的在于提供一种计算机设备,所述计算机设备包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行所述轮缘表面喷钼基润滑涂层制备方法的步骤。

21、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行所述轮缘表面喷钼基润滑涂层制备方法的步骤。

22、本发明的另一目的在于提供一种信息数据处理终端,所述信息数据处理终端用于实现所述轮缘表面喷钼基润滑涂层制备系统。

23、本发明的另一目的在于提供一种轮缘表面喷钼基润滑涂层,该涂层包括以下组成:

24、1.基体材料,主要由钼(mo)构成,该基体材料在高温下保持高硬度和强度,并提供优异的润滑性能;

25、2.添加剂,包括但不限于石墨和二硫化钼(mos2)作为固体润滑剂,以及镍(ni)或铬(cr)等金属粘合剂,其中固体润滑剂在涂层表面形成润滑膜以减少摩擦,金属粘合剂增强涂层与基材之间的粘附力;

26、3.稀土元素,如镧(la)、铈(ce)等,用于改善涂层的抗氧化性和耐腐蚀性;

27、4.中间层或过渡层,位于基材与涂层之间,由与基材和涂层都相容的材料构成,如镍基合金、不锈钢等,用于提高涂层与基材的相容性和粘附性;

28、5.涂层结构,设计为多层结构,每层具有不同的功能和性能,如底层为与基材粘附性良好的镍基合金层,中层为钼基润滑材料层,顶层为含有固体润滑剂的耐磨层;

29、6.孔隙结构,设计在涂层中,用于储存润滑剂,当轮缘在运行过程中受到摩擦时,孔隙中的润滑剂可释放以降低摩擦系数;

30、7.纳米技术制备的纳米颗粒或纳米复合材料,用于提高涂层的均匀性、致密性和性能稳定性。

31、该轮缘表面喷钼基润滑涂层通过精确控制制备工艺和参数,确保涂层具有良好的润滑性、耐磨性、耐腐蚀性以及与基材的粘附性,适用于各种轮缘表面的保护和润滑。

32、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

33、第一、本发明轮缘表面喷钼基润滑涂层技术解决的现有问题主要包括:

34、高摩擦损耗和磨损:

35、传统的轮缘材料在长时间、高负荷的运行过程中,与轨道或地面接触时会产生高摩擦损耗和磨损,这不仅影响了设备的运行效率,还增加了维护成本和停机时间。

36、喷钼基润滑涂层能够显著降低轮缘与轨道或地面之间的摩擦系数,从而减少摩擦损耗和磨损,延长轮缘的使用寿命。

37、抗腐蚀性不足:

38、在恶劣的工作环境中,轮缘表面容易受到腐蚀介质的侵蚀,导致表面损坏和性能下降。

39、钼基润滑涂层具有良好的化学稳定性和抗腐蚀性,能有效抵抗各种腐蚀介质的侵蚀,保护轮缘表面免受腐蚀损害。

40、涂层与基材结合力差:

41、一些传统的涂层技术存在涂层与基材结合力不强的问题,导致涂层在使用过程中容易剥落或龟裂,影响涂层性能和使用寿命。

42、通过优化涂层制备工艺和引入中间层或过渡层技术,轮缘表面喷钼基润滑涂层技术能够显著提高涂层与基材的结合力,确保涂层在长期使用过程中的稳定性和可靠性。

43、涂层成本高:

44、一些高性能的涂层材料成本较高,增加了轮缘的整体成本,限制了其在低成本领域的应用。

45、通过研发新型、低成本的钼基润滑材料,以及优化涂层制备工艺,可以降低涂层的成本,提高其市场竞争力。

46、涂层性能检测与评估不全面:

47、传统的涂层性能检测与评估方法无法全面、准确地评价涂层的性能,导致涂层在实际应用中出现问题。

48、引入先进的涂层性能检测与评估技术,如扫描电子显微镜(sem)、能谱仪(eds)等,可以对涂层进行更全面的性能评估,确保涂层的质量和性能满足实际需求。

49、通过解决上述问题,轮缘表面喷钼基润滑涂层技术能够提高轮缘的性能,延长其使用寿命,降低维护成本,提高设备的运行效率和可靠性。同时,该技术还具有广泛的应用前景,可应用于轨道交通、工程机械、航空航天等领域,为各种设备的运行提供更好的保障。

50、第二,现有的轮缘表面喷钼基润滑涂层技术解决的现有问题主要包括:

51、高摩擦损耗和磨损:传统的轮缘材料在长时间、高负荷的运行过程中,与轨道或地面接触时会产生高摩擦损耗和磨损,这不仅影响了设备的运行效率,还增加了维护成本和停机时间。喷钼基润滑涂层能够显著降低轮缘与轨道或地面之间的摩擦系数,从而减少摩擦损耗和磨损,延长轮缘的使用寿命。

52、抗腐蚀性不足:在恶劣的工作环境中,轮缘表面容易受到腐蚀介质的侵蚀,导致表面损坏和性能下降。钼基润滑涂层具有良好的化学稳定性和抗腐蚀性,能有效抵抗各种腐蚀介质的侵蚀,保护轮缘表面免受腐蚀损害。

53、涂层与基材结合力差:一些传统的涂层技术存在涂层与基材结合力不强的问题,导致涂层在使用过程中容易剥落或龟裂,影响涂层性能和使用寿命。通过优化涂层制备工艺和引入中间层或过渡层技术,轮缘表面喷钼基润滑涂层技术能够显著提高涂层与基材的结合力,确保涂层在长期使用过程中的稳定性和可靠性。

54、涂层成本高:一些高性能的涂层材料成本较高,增加了轮缘的整体成本,限制了其在低成本领域的应用。通过研发新型、低成本的钼基润滑材料,以及优化涂层制备工艺,可以降低涂层的成本,提高其市场竞争力。

55、涂层性能检测与评估不全面:传统的涂层性能检测与评估方法无法全面、准确地评价涂层的性能,导致涂层在实际应用中出现问题。

56、引入先进的涂层性能检测与评估技术,如扫描电子显微镜(sem)、能谱仪(eds)等,可以对涂层进行更全面的性能评估,确保涂层的质量和性能满足实际需求。

57、本发明通过解决上述问题,轮缘表面喷钼基润滑涂层技术能够提高轮缘的性能,延长其使用寿命,降低维护成本,提高设备的运行效率和可靠性。同时,该技术还具有广泛的应用前景,可应用于轨道交通、工程机械、航空航天等领域,为各种设备的运行提供更好的保障。

58、第三,本发明在解决现有技术工业应用中存在的技术问题时,主要聚焦于轮缘表面涂层的润滑性、耐磨性、耐腐蚀性以及与基材的粘附性等方面。传统的涂层技术无法同时满足这些性能要求,或者在长时间使用过程中出现性能衰减的情况。

59、本发明通过设计一种新型的轮缘表面喷钼基润滑涂层,实现了以下显著的技术进步:

60、1.优异的润滑性:通过添加石墨、二硫化钼等固体润滑剂,本发明的涂层能够在轮缘表面形成一层润滑膜,显著降低轮缘与接触面之间的摩擦系数,从而提高设备的运行效率和使用寿命。

61、2.卓越的耐磨性和耐腐蚀性:钼基材料作为涂层的主体,具有优异的高温稳定性、耐磨性和耐腐蚀性。即使在高温、高负荷、高腐蚀等恶劣环境下,涂层仍能保持稳定的性能,为轮缘提供长期的保护。

62、3.强大的粘附力:通过添加镍、铬等金属粘合剂,以及设计中间层或过渡层,本发明的涂层能够与基材形成牢固的结合,确保涂层在使用过程中不易剥落。这大大提高了涂层的使用寿命和可靠性。

63、4.优化的涂层结构:采用多层结构设计,每层具有不同的功能和性能。底层与基材粘附性良好,中层提供润滑性能,顶层增强耐磨性。这种设计使得涂层具有更加优异的综合性能。

64、5.纳米技术的应用:利用纳米技术将涂层材料制备成纳米颗粒或纳米复合材料,提高了涂层的均匀性、致密性和性能稳定性。这使得涂层在微观层面上具有更加优异的性能表现。

65、在工业应用中,本发明能够显著提高设备的运行效率、降低故障率、延长使用寿命,并降低维护成本。同时,由于涂层具有优异的性能表现,它还可以应用于更广泛的领域,如高速列车、飞机、重型机械等,为这些领域的发展提供有力的技术支持。

技术研发人员:井科,李小龙

技术所有人:国能铁路装备有限责任公司陕西分公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除