可进行半连续型粉末包覆的原子层沉积反应腔及其使用方法

本发明属于原子层沉积,具体涉及可进行半连续型粉末包覆的原子层沉积反应腔及其使用方法。

背景技术:

1、利用原子层沉积方法,可对粉末颗粒表面进行原子级厚度控制的镀膜而使粉末颗粒达到表面修饰改性的目的。为完成粉末表面的原子层沉积镀膜,方法之一是对粉末进行流化从而完成原子层沉积反应,其方法是通过引入自下而上的流化气体对粉末颗粒进行剪切分散,从而使前驱体分子在粉末表面进行原子层沉积反应而镀膜。对于竖直放置的常规反应腔,一方面,流化气体从下至上通过反应腔底部进气口的滤片而进入反应腔内部对粉末进行流化分散,其底部滤片的安装和拆卸较困难;另一方面,粉末包覆结束后,需要对反应腔进行整体拆卸取料、再装料,粉末包覆的生产效率有待提高。

2、文献“continuous production of nanostructured particles using spatialatomic layer deposition”报道了一种基于气力输送的连续型粉末原子层沉积反应腔装置,虽然该反应腔可以对粉末进行连续性的包覆,但该反应腔省略了原子层沉积反应中的清洗步骤,使得粉末表面镀层结构为纳米颗粒状,清洗步骤的省略会降低包覆镀层的完整性。此外,中国发明专利cn103451623a公布了一种粉末流化原子层沉积反应腔装置,反应腔采用流化气体来分散粉末,但该反应腔底部使用了过滤片,并且需要通过拆卸反应腔的方式来完成粉末的装、卸,该反应腔装置不适合连续性、批量化的粉末包覆。

技术实现思路

1、本发明的目的在于提供一种可进行半连续型粉末包覆的原子层沉积反应腔及其使用方法,在保留原子层沉积反应清洗步骤的情况下,省略反应腔装卸料过程中频繁的反应腔拆卸操作,以实现对粉末进行批量包覆、提高粉末包覆效率。

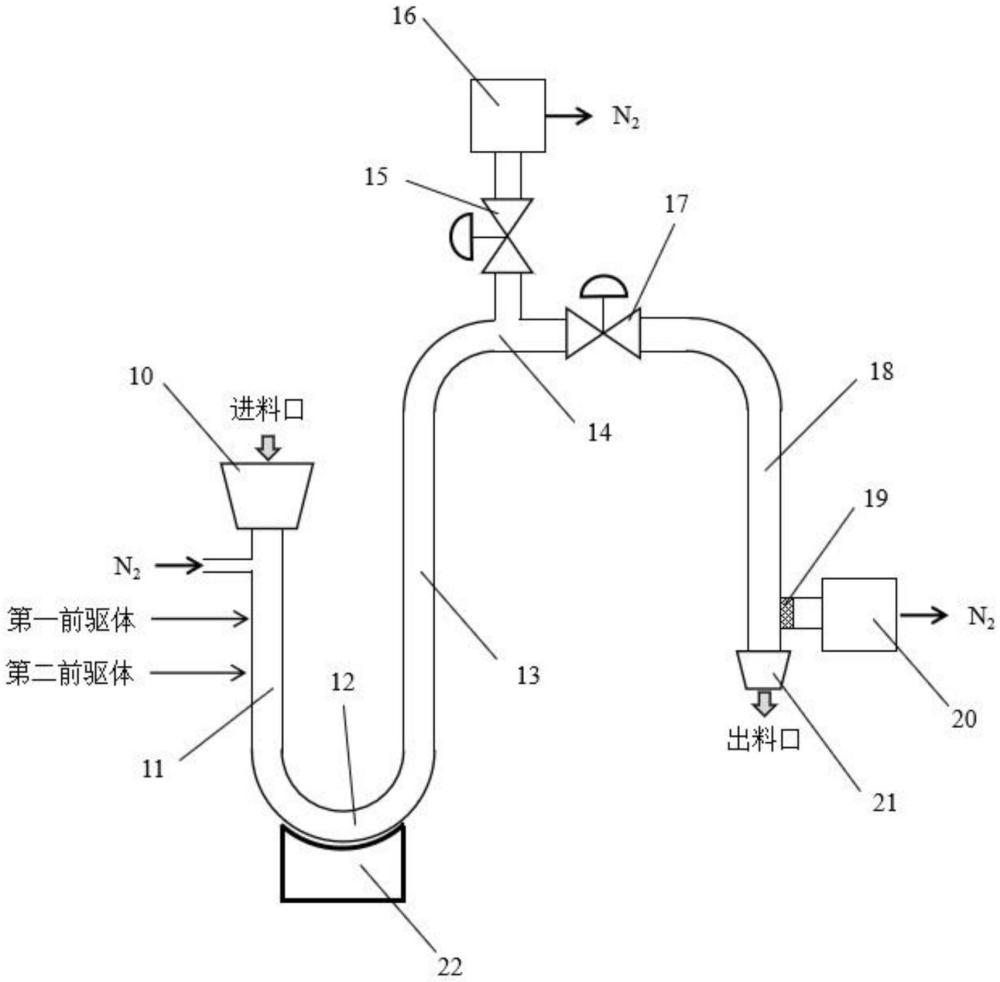

2、本发明提供的可进行半连续型粉末包覆的原子层沉积反应腔,包括u型管反应腔本体、粉末进料装置、粉末出料装置、前驱体输送系统、流化气输送系统、尾气处理及真空系统、加热和电气控制系统;其中:

3、所述u型管反应腔本体,为竖直放置,其两侧为圆筒形管道,分别为进料输送管道和粉末流化管道,进料输送管道和粉末流化管道之间以弯管连接,形成u型;流化气体、前驱体气体从进料输送管道顶部进入。

4、所述进料输送管道和粉末流化管道之间的连接弯管为半圆形状,并固定在一振动电机上,以利于底部粉末的疏松分散。

5、优选地,振动电机的振动频率为20~60hz。

6、流化气体依次通过进料输送管道、底部连接管,在待包覆粉末推入到粉末流化管道,并将粉末在流化管道中自下而上流化分散(见图5)。

7、所述粉末进料装置,与u型管反应腔进料输送管道的端口相连,并与进料输送管道具有空气隔离。粉末从进料装置送入进料输送管道,在重力作用下进入到u型管反应腔底部区域。

8、所述粉末出料装置,设置于u型管反应腔的粉末流化管道的出气端口,并与尾气处理及真空系统连接;在粉末出料装置上方靠近尾气处理接口处具有承载网,用于阻挡收集附着粉末,该附着粉末可以依靠重力作用落入下端粉末出料装置内,也可通过间断性的管壁机械敲击落入粉末出料装置内。

9、优选地,所选用的承载网为可拆卸式,孔隙大小为10~30微米。

10、所述前驱体输送系统,用于前驱体脉冲的输送,其出气端口设置于u型管反应腔进料输送管道上。

11、优选地,第一前驱体(如三甲基铝)脉冲多次,流量为30~100sccm,脉冲时间10ms~100ms,次数1~10次。

12、优选地,第二前驱体(如去离子水)脉冲多次,流量30~100sccm,脉冲时间10ms~100ms,次数1~10次。

13、所述流化气输送系统,用于u型管反应腔粉末流化管道中粉末的流化分散,其出气端口设置于粉末进料输送管道上,并在前驱体输送系统的出气端口上部。这样当前驱体脉冲进入反应腔后,流化气体可以将前驱体分子携带进入u型管反应腔的粉末流化管道中。

14、优选地,流化气体(如氮气),气体流量100sccm~5000sccm。

15、所述尾气处理及真空系统,用于反应腔的尾气处理及抽真空。

16、所述加热和电气控制系统,用于对各管道部分、反应腔的流化管道部分进行加热及对反应腔实现电气控制。

17、优选地,粉末流化管道的加热温度为100℃~300℃。

18、所述粉末流化管道的出气端口与粉末出料装置、尾气处理及真空系统的连接方式有下列两种方式之一或者组合:

19、(一)粉末流化管道的出气端口以承载网过渡并与尾气处理及真空系统连接,承载网位置的下侧连接粉末出料装置(见图3);

20、(二)粉末流化管道的出气端口以三通阀方式连接一路尾气处理及真空系统,另一路连接竖直向下粉料输送管、真空系统和粉末出料装置,粉末出料装置在承载网下侧,承载网后段连接大抽力真空泵(见图4)。

21、采用上述方案(一),在粉末包覆反应完成后,需要加大气体流化速度,使粉末达到气力输送状态从而运输到粉末出料装置。

22、优选地,流化气体流量为1000sccm~8000sccm。

23、采用上述方案(二),在粉末包覆反应完成后,需要适当加大气体流化速度,并配合大抽力真空泵使粉末达到竖直向下粉料输送管,依靠重力的作用落入粉末出料装置。

24、优选地,流化气体流量为1000sccm~5000sccm。

25、所述可进行半连续型粉末包覆的原子层沉积反应腔的使用方法,具体步骤为:

26、第一步,粉末进料;

27、关闭粉末出料口,从粉末进料装置送入一定量的粉末到u型管反应腔,持续开启真空泵,打开流化气体并持续送入流化气体(如氮气),气体流量100sccm~5000sccm,并调节振动电机的振动频率为20~60hz,使粉末在反应腔的粉末流化管道中完全流化分散。

28、第二步,粉末包覆反应;

29、(一)开启第一前驱体(三甲基铝)脉冲多次,流量30~100sccm,脉冲时间10ms~100ms,次数1~10次,使粉末表面吸附第一前驱体分子。

30、(二)关闭第一前驱体脉冲,继续充入流化气体,利用真空系统抽取未被吸附的第一前驱体分子。

31、(三)开启第二前驱体(去离子水)脉冲多次,流量30~100sccm,脉冲时间10ms~100ms,次数1~10次,使第二前驱体分子在粉末表面与吸附的第一前驱体分子发生充分反应。

32、(四)关闭第二前驱体脉冲,继续充入流化气体,利用真空系统抽取反应副产物和未反应的第二前躯体分子。

33、(五)根据粉末所需包覆镀层的厚度,重复操作(一)至(四)。

34、第三步,粉末收集;

35、第二步的操作结束后,开启出料口,加大流化气流量1000sccm~8000sccm,通过粉末出料装置收集已完成包覆的粉末;或者利用大抽气能力的真空泵和流化气体的共同作用,经向下的粉末输送管和粉末出料装置收集完成包覆的粉末。

36、第四步,开启下一批次粉末包覆;

37、重复第一步至第三步,从粉末进料装置中送入下一批次粉末,进行下一批次粉末包覆操作,实现半连续型粉末包覆过程。

38、本发明与现有技术相比,具有以下有益效果:

39、(1)利用本发明的反应腔及其方法,在粉末包覆镀膜过程中,不必通过频繁地拆卸反应腔来装、卸粉末,适合批次化、半连续性的粉末包覆,提高了生产效率。

40、(2)利用本发明的反应腔及其方法,省略了粉末反应腔进气口底部的承载网而对粉末进行流化分散。

41、(3)利用本发明的反应腔及其方法,在半连续性粉末包覆过程中,保留了原子层沉积反应中的清洗步骤,保留了反应的完整性。

技术研发人员:石建军,颜光辉,梅永丰

技术所有人:复旦大学义乌研究院

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除