一种圆柱电池卧式封口焊接方法及焊接装置

本发明属于新能源锂电池制造,具体涉及一种圆柱电池卧式封口焊接方法及焊接装置。

背景技术:

1、随着国家对新能源发展的大力支持,大圆柱电池以其容量高、倍率高、散热好、成本低等优点应运而生。而圆柱的封口焊接是单体装配中的一道重要工序。

2、圆柱电池组装封口焊接工序,有两个技术方向,一种是卧式焊接,另一种是立式焊接,两种方式各有优缺点。本发明针对卧式焊接进行改进。圆柱电池焊接工艺又分单通和双通,单通是仅焊圆柱电池一侧的封口,双通则对圆柱电池的两侧封口均进行焊接。

3、目前现有技术中,圆柱电池封口焊接存在焊接速度慢、除尘效果不佳、焊接收尾缺陷等缺点。

技术实现思路

1、为解决上述技术问题,本发明提供一种圆柱电池卧式封口焊接方法及焊接装置。

2、本发明的目的是采用以下技术方案来实现。依据本发明提出的一种圆柱电池卧式封口焊接方法,包括以下步骤:

3、焊接装置带动圆柱电池转动;

4、待圆柱电池匀速转动后,激光器启动,对圆柱电池进行焊接;

5、激光器启动后,焊接功率逐渐从零升高至满功率,此时圆柱电池转过一定角度;

6、激光器的焊接功率升高至满功率后,对圆柱电池进行满焊;

7、激光器对圆柱电池周向焊接一圈后,激光器继续对圆柱电池进行焊接,使激光器满功率的焊接区域覆盖激光器缓升起始功率对应的焊接区域;

8、待激光器对激光器缓升起始功率对应的焊接区域进行焊接后,激光器继续对圆柱电池进行焊接,圆柱电池继续转过一定角度后,激光器的焊接功率逐渐减小至零,最后圆柱电池停止转动,完成焊接。

9、进一步的,所述激光器的焊接功率逐渐减小时,焊接功率逐渐减小的过程包括两个或两个以上的阶段,在同一阶段,激光器的焊接功率下降速度相等,在焊接功率减小的整个过程中,激光器的焊接功率下降速度逐渐减小。

10、进一步的,在使用焊接装置对圆柱电池焊接前,先对圆柱电池的外壳及盖板进行预焊。

11、进一步的,所述激光器采用多模环激光器,其外环负责扩大匙孔开口,内环负责焊接熔深,内环的焊接功率小于外环的焊接功率。

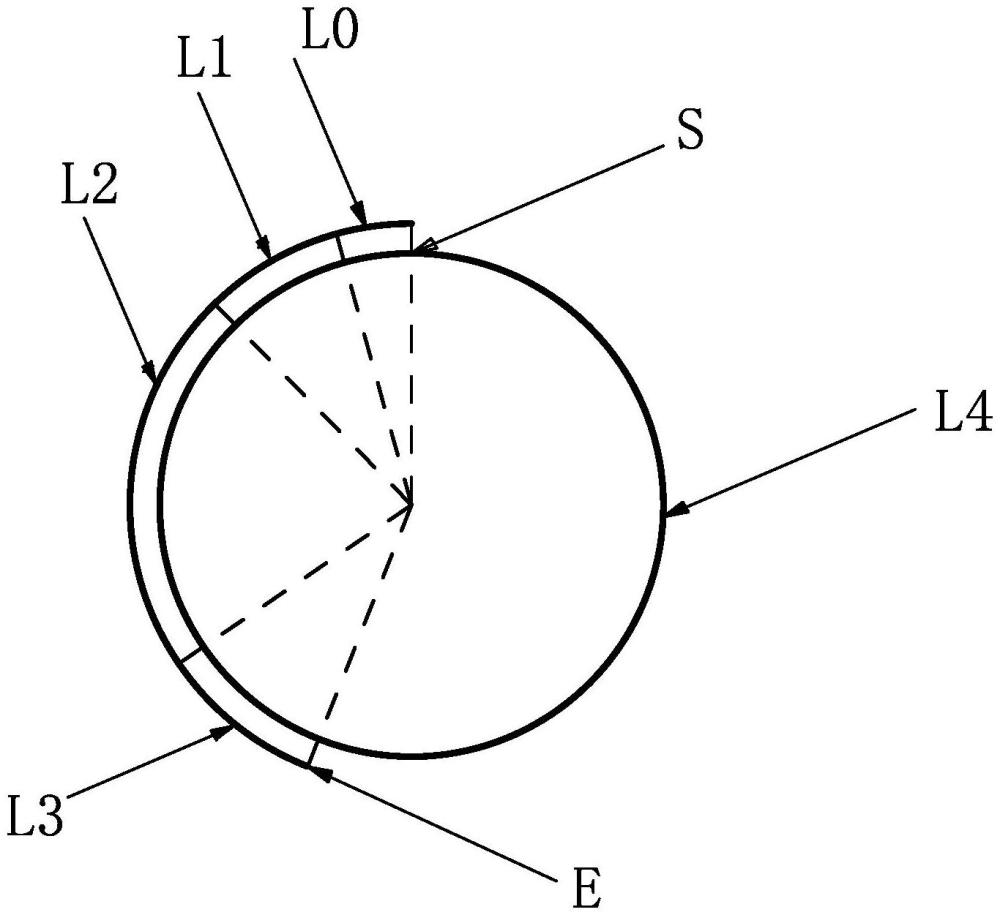

12、进一步的,所述圆柱电池的旋转速度为v,t整为圆柱电池焊完一整圈所需要的时间,t0为激光器设置的焊接功率逐渐升高阶段的时间,t1为激光器设置的满功率焊接的时间,t整包含在t1的时间段内,t2为激光器设置的焊接功率从满功率逐渐下降的时间,t3为激光器设置的焊接功率进一步下降至零的时间,由上述参数计算出的各段焊接区域对应的弧长为:起始功率重叠区域对应弧长l0=t0*v,满功率重叠区域对应弧长l1=(t1-t整)*v,低功率重叠区域l2=t2*v、l3=t3*v,非重叠区域l4=(2t整-t0-t1-t2-t3)*v。

13、进一步的,在焊接前,调整保护气管的保护气吹出方向,使保护气吹出方向与圆柱电池焊接部位的旋转切线方向相反。

14、进一步的,在焊接前,调整除尘罩的位置,使其能够承接焊接时产生的大部分焊渣、灰尘。

15、一种所述的一种圆柱电池卧式封口焊接方法中的焊接装置,所述焊接装置包括两个相对设置的装夹机构、位于装夹机构上方的激光器,所述装夹机构包括滑台、用于推动滑台移动的推力气缸,滑台上设置伺服电机,伺服电机的转轴与滑台上转动设置的夹爪气缸连接,夹爪气缸上设置用于夹持圆柱电池外壁的夹爪;滑台上还设置压脚气缸,压脚气缸的输出轴端部设置压脚,压脚气缸能够使压脚靠近圆柱电池端部的盖板;所述装夹机构上方还设置除尘罩结构、保护气管,除尘罩结构包括相互连接且连通的除尘罩、连接管,除尘罩用于罩盖在圆柱电池的焊缝外侧;所述除尘罩的侧壁上设置用于穿设保护气管的长孔。

16、进一步的,所述连接管的一端设置用于与负压装置连接的法兰、另一端设置用于与除尘罩吸附连接的磁铁;所述除尘罩包括对开式结构的第一除尘罩、第二除尘罩,第一除尘罩、第二除尘罩通过磁铁吸附对接形成异形管,异形管靠近连接管的端部截面为与连接管匹配的圆形、靠近焊缝的端部截面为矩形,除尘罩朝向靠近圆柱电池焊缝的端部设置用于罩盖在焊缝外侧的半圆槽。

17、进一步的,所述保护气管位于除尘罩外侧的端部设置球形接头,球形接头用于连接氮气源。

18、本发明的有益之处在于:

19、通过上述圆柱电池卧式封口焊接方法及多层的缓升缓降的功率设置,能优化焊接收尾处坍陷的缺陷,提高圆柱电池的封口焊接效率;通过上述外围的除尘装置,提升了除尘效果。

20、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.一种圆柱电池卧式封口焊接方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:所述激光器的焊接功率逐渐减小时,焊接功率逐渐减小的过程包括两个或两个以上的阶段,在同一阶段,激光器的焊接功率下降速度相等,在焊接功率减小的整个过程中,激光器的焊接功率下降速度逐渐减小。

3.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:在使用焊接装置对圆柱电池焊接前,先对圆柱电池的外壳及盖板进行预焊。

4.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:所述激光器采用多模环激光器,其外环负责扩大匙孔开口,内环负责焊接熔深,内环的焊接功率小于外环的焊接功率。

5.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:所述圆柱电池的旋转速度为v,t整为圆柱电池焊完一整圈所需要的时间,t0为激光器设置的焊接功率逐渐升高阶段的时间,t1为激光器设置的满功率焊接的时间,t整包含在t1的时间段内,t2为激光器设置的焊接功率从满功率逐渐下降的时间,t3为激光器设置的焊接功率进一步下降至零的时间,由上述参数计算出的各段焊接区域对应的弧长为:起始功率重叠区域对应弧长l0=t0*v,满功率重叠区域对应弧长l1=(t1-t整)*v,低功率重叠区域l2=t2*v、l3=t3*v,非重叠区域l4=(2t整-t0-t1-t2-t3)*v。

6.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:在焊接前,调整保护气管的保护气吹出方向,使保护气吹出方向与圆柱电池焊接部位的旋转切线方向相反。

7.根据权利要求1所述的一种圆柱电池卧式封口焊接方法,其特征在于:在焊接前,调整除尘罩的位置,使其能够承接焊接时产生的大部分焊渣、灰尘。

8.一种权利要求1-7任意一项所述的一种圆柱电池卧式封口焊接方法中的焊接装置,其特征在于:所述焊接装置包括两个相对设置的装夹机构、位于装夹机构上方的激光器,所述装夹机构包括滑台、用于推动滑台移动的推力气缸,滑台上设置伺服电机,伺服电机的转轴与滑台上转动设置的夹爪气缸连接,夹爪气缸上设置用于夹持圆柱电池外壁的夹爪;滑台上还设置压脚气缸,压脚气缸的输出轴端部设置压脚,压脚气缸能够使压脚靠近圆柱电池端部的盖板;所述装夹机构上方还设置除尘罩结构、保护气管,除尘罩结构包括相互连接且连通的除尘罩、连接管,除尘罩用于罩盖在圆柱电池的焊缝外侧;所述除尘罩的侧壁上设置用于穿设保护气管的长孔。

9.根据权利要求8所述的一种焊接装置,其特征在于:所述连接管的一端设置用于与负压装置连接的法兰、另一端设置用于与除尘罩吸附连接的磁铁;所述除尘罩包括对开式结构的第一除尘罩、第二除尘罩,第一除尘罩、第二除尘罩通过磁铁吸附对接形成异形管,异形管靠近连接管的端部截面为与连接管匹配的圆形、靠近焊缝的端部截面为矩形,除尘罩朝向靠近圆柱电池焊缝的端部设置用于罩盖在焊缝外侧的半圆槽。

10.根据权利要求8所述的一种焊接装置,其特征在于:所述保护气管位于除尘罩外侧的端部设置球形接头,球形接头用于连接氮气源。

技术总结

本发明属于新能源锂电池制造技术领域,具体涉及一种圆柱电池卧式封口焊接方法及焊接装置,焊接装置带动圆柱电池转动;待圆柱电池匀速转动后,激光器启动,焊接功率逐渐从零升高至满功率,激光器的焊接功率升高至满功率后,对圆柱电池进行满焊;激光器对圆柱电池周向焊接一圈后,激光器继续对圆柱电池进行焊接,待激光器对激光器缓升起始功率对应的焊接区域进行焊接后,激光器继续对圆柱电池进行焊接,然后激光器的焊接功率逐渐减小至零,最后圆柱电池停止转动,完成焊接。焊接装置包括除尘罩结构、保护气管。本发明能优化焊接收尾处坍陷的缺陷,提高圆柱电池的封口焊接效率,提升了除尘效果。

技术研发人员:曹贝贝,周芸梦,张凯,罗扉,杨英伟,刘功晓

受保护的技术使用者:洛阳理工学院

技术研发日:

技术公布日:2024/11/14

技术研发人员:曹贝贝,周芸梦,张凯,罗扉,杨英伟,刘功晓

技术所有人:洛阳理工学院

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除