一种PET瓶胚加工组件及PET瓶胚加工方法与流程

本发明涉及pet瓶坯加工,尤其涉及一种pet瓶胚加工组件及pet瓶胚加工方法。

背景技术:

1、pet瓶胚加工组件是用于生产聚对苯二甲酸乙二醇酯(pet)瓶胚的机械设备和工具的总称,pet瓶坯自身是用于对各种pet瓶体加工生产所使用的原材料,pet瓶坯用于加工瓶体需要使用吹塑机,对pet瓶体加热至一定程度,经过吹塑机向pet瓶坯内部吹入空气,让瓶坯均匀撑开,经过冷却形成瓶体。

2、pet瓶坯的生产需要使用pet颗粒原料经过送料进入注塑机的下模具内,经过下模具的加热完成pet颗粒的热熔,之后经过上模具压入下模具内侧,完成pet瓶坯的加工,传统加工设备需要多台设备组合加工,步骤繁多且需要多人工操作,非常繁琐,同时生产效率不足,生产连贯性差,对于瓶坯的脱模较为浪费时间,影响生产加工效率。

3、因此,有必要提供一种pet瓶胚加工组件及pet瓶胚加工方法解决上述技术问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种pet瓶胚加工组件及pet瓶胚加工方法,可通过设备自动完成pet材料与下模具的均匀入料,并完成pet瓶坯的注塑加工,过程无需任何人工操作,可同时对大量的pet瓶坯注塑,生产效率极高,且可同时进行自动冷却脱模以及吹塑的转移送料。

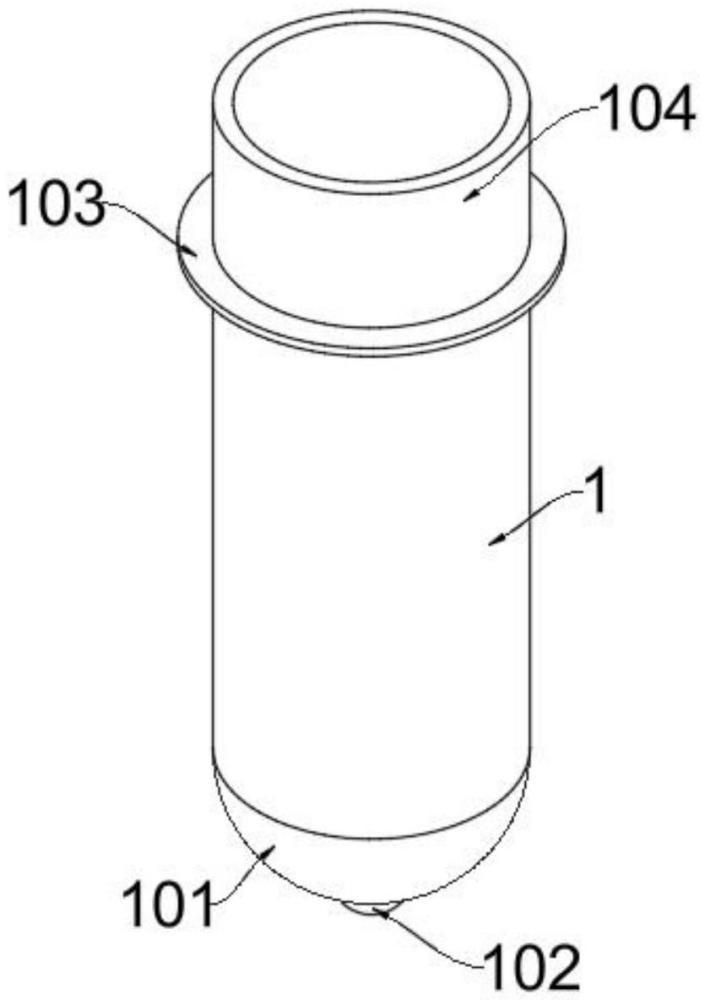

2、本发明提供的一种pet瓶胚:包括瓶身,所述瓶身底部设为圆形底,所述圆形底底面中心处设有融底堆积块,所述瓶身顶部设有瓶口,所述瓶口与瓶身之间设有瓶口注塑环,所述瓶口注塑环顶面与瓶口固定,所述瓶口注塑环底面与瓶身顶面固定。

3、本发明提供的一种pet瓶胚加工组件包括:

4、加工圆台,所述加工圆台端部内侧呈十字形转动连接有下模具,所述加工圆台端部一侧设有上料台,所述加工圆台端部在上料台侧面内上部贴合滑动连接,所述上料台顶端驱动连接有往复滑动的料斗,所述料斗底部内侧出料口位置转动连接有分料辊,所述分料辊与上料台顶面传动连接,所述加工圆台连接上料台的位置呈十字形依次设有液压注塑座、吹塑转移机构、脱料台,所述液压注塑座和吹塑转移机构输出动力端位于加工圆台正上方,所述下模具连接加工圆台的一段外壁中部与脱料台啮合,所述脱料台外侧设有脱料收集斗,所述脱料收集斗位于下模具正下方,所述液压注塑座与吹塑转移机构之间设有冷却机构,所述冷却机构输出端位于加工圆台正上方,加工圆台旋转的方式,可以同时利用四组下模板同时对pet瓶坯上料、注塑、冷却、脱模吹塑以及自动脱模下料收集,并能够以往复循环的方式不间断快速加工。

5、优选的,所述加工圆台内部转动连接有圆周分布的下模具,所述下模具顶面开设有等距分布的注塑模腔,所述下模具连接加工圆台的一面中心处固定有转轴,所述转轴中部外壁固定有脱料齿轮,所述转轴远端与加工圆台内部限位转动连接,所述加工圆台底部位于液压注塑座对立面一侧下方设有脱料台,所述脱料台以加工圆台为中心,所述脱料台自身为半弧形结构,所述脱料台顶面固定有等距分布的脱料齿板,所述脱料齿轮与脱料齿板啮合传动,所述加工圆台底面中心处设有旋转驱动座,所述旋转驱动座输出端与加工圆台底面旋转驱动连接,下模具连接加工圆台位置通过脱料齿轮与脱料台的啮合传动方式,可以在无需动力消耗的情况下,完成下模板的翻转,完成pet瓶坯的自动脱模下料。

6、优选的,所述加工圆台连接下模具的位置两侧设有对称的平面推块,所述平面推块背离下模具的一面固定有水平推杆,所述水平推杆另一端固定在加工圆台连接平面推块的一面内部,所述平面推块连接加工圆台的一端上下两侧固定有对称的包覆片,所述包覆片贴合滑动在加工圆台外表面内侧,所述包覆片上下表面与加工圆台表面平行,所述平面推块和下模具相贴合的一面内侧均内嵌固定有永磁块,所述永磁块之间磁吸附贴合,加工圆台连接下模板位置的平面推块可以在下模板复位后,利用永磁体对下模具吸附,确保复位的精确度,同时在平面推块对下模具复位后,可对下模具两侧位置利用包覆片包覆,而不会出现间隙,确保下模具内部上料的精度以及避免物料落入间隙内部。

7、优选的,所述上料台连接加工圆台的位置开设有上料槽,所述加工圆台贴合滑动在上料槽内表面,所述上料台顶端两侧设有水平滑台,所述水平滑台中部开设有与下模具长度相等的限位滑槽,所述水平滑台两侧外壁固定有对称的固定齿板,所述水平滑台顶面固定有与下模具长度相等的下料传动齿板,所述料斗限位滑动在水平滑台顶面,所述料斗连接水平滑台的一面内嵌滑动在限位滑槽内侧,所述料斗两侧包覆滑动在上料台顶部外侧,所述料斗两端位于上料台外侧的位置固定有第一电机,所述第一电机输出端连接有驱动齿轮,所述驱动齿轮与固定齿板啮合传动,所述料斗内侧下方固定有三角送料板,所述三角送料板相对面固定有阻料块,所述阻料块与三角送料板之间开设有出料口,所述出料口内侧转动连接有分料辊,所述分料辊两端转动连接在料斗内部两侧,所述分料辊位于料斗内部的两端固定有对称的从动齿轮,所述从动齿轮与下料传动齿板啮合传动,所述料斗底面位于出料口两侧固定有对称的扫料片,所述扫料片底部与加工圆台上表面贴合滑动,上料槽对加工圆台表面贴合滑动的方式,可保证料斗移动上料过程中的稳定性,避免加工圆台旋转时,物料被带出上料台,料斗采用第一电机驱动位移的方式,即可驱动料斗往复位移,又可以通过料斗的位移带动分料辊同步转动,对物料向下方均匀送出。

8、优选的,所述液压注塑座顶部输出端连接有注塑台,所述注塑台远端位于加工圆台上方,所述注塑台远端内侧开设有模具安装槽,所述模具安装槽内侧设有内嵌卡合的上模具,所述上模具顶面两侧连接有导接线缆,所述导接线缆另一端与注塑台电连接,所述上模具底面设有等距分布的瓶坯注塑杆,所述瓶坯注塑杆与注塑模腔对应,所述瓶坯注塑杆内部设有加热管,所述加热管与上模具电连接,所述下模具连接注塑模腔的位置设有电磁加热圈,所述电磁加热圈套合在注塑模腔外侧,注塑台与上模具可拆卸连接,能够在加工不同类型厚度pet瓶坯时,快速更换上模具适用。

9、优选的,所述冷却机构内侧包括冷却气泵,所述冷却气泵顶部连接有分流架,所述分流架远端位于加工圆台上方,所述分流架位于加工圆台上方一端底面连接有等距排布的喷气嘴,所述喷气嘴进气端口与冷却气泵连通,冷却气泵可为喷气嘴内部不间断提供冷却空气,对移动过程中的下模具吹送空气进行冷却。

10、优选的,所述吹塑转移机构包括液压升降座,所述液压升降座顶部输出端连接有吹塑转移台,所述吹塑转移台两端旋转后均位于加工圆台上方,所述吹塑转移台两侧内部开设有气腔,所述气腔正下方连接有与注塑模腔对应的橡胶气嘴,所述橡胶气嘴与气腔内部连通,所述吹塑转移台顶面两侧分别固定有送气泵和真空泵,所述送气泵和真空泵输出口均与吹塑转移台两侧内部气腔连通,吹塑台通过两侧橡胶气嘴对pet瓶坯吸附夹持,并在移位完成后,通过送气泵将pet瓶坯与橡胶气嘴脱离。

11、优选的,所述液压升降座顶部连接吹塑转移台的位置设有限位安装座,所述吹塑转移台限位套合在限位安装座外侧,所述限位安装座内部设有螺纹旋接的固定螺杆,所述固定螺杆底面抵接在吹塑转移台顶面,所述液压升降座顶部输出端连接吹塑转移台的位置设有轴承,所述轴承与吹塑转移台底面抵接,所述液压升降座输出端顶面外侧连接有环形齿板,所述液压升降座底面两侧固定有对称的第二电机,所述第二电机与环形齿板啮合传动,液压升降座与吹塑转移台可拆卸连接,使得吹塑转移台可根据实际使用方式,更换不同类型的吹塑转移台、例如更换单边橡胶气嘴的吹塑转移台。

12、本发明提供的一种pet瓶胚加工组件的加工方法包括:

13、1、旋转驱动座输出端带动加工圆台旋转,旋转过程中,十字分布的下模具分别位移至上料台内部、注塑台底部上模具的正下方、吹塑转移台一侧橡胶气嘴正下方、脱料收集斗的上方,位于上料台内部下模具,在第一电机驱动下,带动料斗移动,同时在料斗移动过程中,分料辊会同时转动,对料斗内物料均匀送入下模具内侧,下料过程中,阻料板会将多余物料阻挡在料斗正下方;

14、经过料斗上料完成后下模具会受到加工圆台驱动旋转,移动至液压注塑台内部上模具下方,移动过程中下模具内部物料会经过电磁加热圈加热软化、相融,此时上模具受到液压注塑座驱动下移,对软化相融物料挤压注塑,形成瓶坯,之后上模具与下模具分离,下模具在加工圆台带动下旋转移动,下模具移动过程中喷气嘴喷出冷却气体对移动中下模具内部瓶坯冷却,下模具移动至吹塑转移台正下方,液压升降座启动带动吹塑转移台下移,将橡胶气嘴与注塑完成瓶坯贴合,此时真空泵启动对瓶坯内部抽取吸附,将所有瓶坯吸附夹持,液压升降座上升带动所有瓶坯与下模具脱模,第二电机启动驱动吹塑转移台旋转,将脱模完成瓶坯旋转转移至一侧,送入吹塑设备内部直接对瓶坯进行吹塑加工,脱模完成下模具继续随加工圆台旋转,移动至上料台位置后继续上料,进行瓶坯的生产加工;

15、2、瓶坯若无需直接加工吹塑,经过喷气嘴冷却后,下模具在加工圆台带动下移动至脱料台位置,此时脱料齿轮与脱料齿板啮合,下模具在脱料齿轮的带动下旋转翻转,下模具旋转同时,水平推杆启动收缩,平面推块向两侧收缩,为下模具旋转提供转动空间,下模具旋转至脱料收集斗上方中部时,下模具处于完全翻转状态,注塑模腔内瓶坯受到重力掉落到脱料收集斗内侧,之后加工圆台旋转,脱料齿轮与脱料齿板啮合会带动下模具旋转翻转至正面,下模具翻转完成后,水平推杆启动推动平面推块与下模具贴合,下模具处于平行状态移动至上料台内部,由料斗对下模具内部上料。

16、与相关技术相比较,本发明提供的一种pet瓶胚加工组件及pet瓶胚加工方法具有如下有益效果:

17、1、本发明采用环形的加工组件配合方式,可以通过加工圆台的旋转,自动完成pet瓶坯的注料、压柱、冷却、脱模,生产过程全自动化无需任何人工介入,生产效率极高,且在pet瓶坯注塑完成后,可由吹塑转移机构对瓶坯进行吹塑转移,实现了多种功能性的适用。

18、2、上料台位置采用上料槽与加工圆台相结合的方式,可以让料斗快速对下模具内部注入pet颗粒,完成原料的填充,同时料斗底部采用分料辊与水平滑台传动连接的方式,可以在料斗移动的过程中,分料辊与水平滑台上部下料传动齿板啮合的方式,完成自动下料分料,保证下模具内部pet材料的入料均匀性。

19、3、液压注塑座顶部注塑台具备上模具更换安装的功能,可在生产加工不同类型或厚度不同的pet瓶坯时,对上模具进行快速拆卸更换,提高本装置的pet瓶坯加工适用性,上模具内部瓶坯注塑杆内部安装有加热管,能够在注塑前对自身加热,提升pet瓶坯的注塑质量。

20、4、吹塑转移机构可以在pet瓶体需要直接吹塑加工时,对注塑完成后的瓶坯直接完成转移,将所需要吹塑的瓶坯转移到吹塑设备内部,提高本装置的实用功能性,而吹塑转移机构顶部吹塑转移台,具备抽取真空以及吹送空气的功能,可以平稳的将瓶坯夹持以及送出。

21、5、加工圆台背离液压注塑台的一侧设有脱料台,可以对下模具与加工圆台连接处位置的脱料齿轮啮合,带动下模具进行旋转,将注塑冷却完成后的pet瓶坯翻转送入收集区的内部,完成pet瓶坯的脱模以及收集。

技术研发人员:张凯,钟潭水,廖家梅,丁林正,廖继宽

技术所有人:广东共富实业有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除