基于专家系统的金属浮选控制方法、浮选设备及介质与流程

本技术涉及金属浮选领域,尤其涉及一种基于专家系统的金属浮选控制方法、浮选设备及介质。

背景技术:

1、长期以来,浮选主要依靠有经验的操作人员根据现场泡沫特征,如泡沫颜色、大小、稳定性、流速等,进行浮选液位、充气量、调整剂、捕收剂、起泡剂和抑制剂等变量的单因素控制或多因素协同控制。由于入选原料矿性复杂多变,经常会出现由于控制不及时,导致精矿品位与精矿产率无法同时满足生产要求。

技术实现思路

1、为了解决上述技术问题,本技术实施例提供了一种基于专家系统的金属浮选控制方法、浮选设备及介质。

2、第一方面,本技术实施例提供了一种基于专家系统的金属浮选控制方法,所述方法包括:

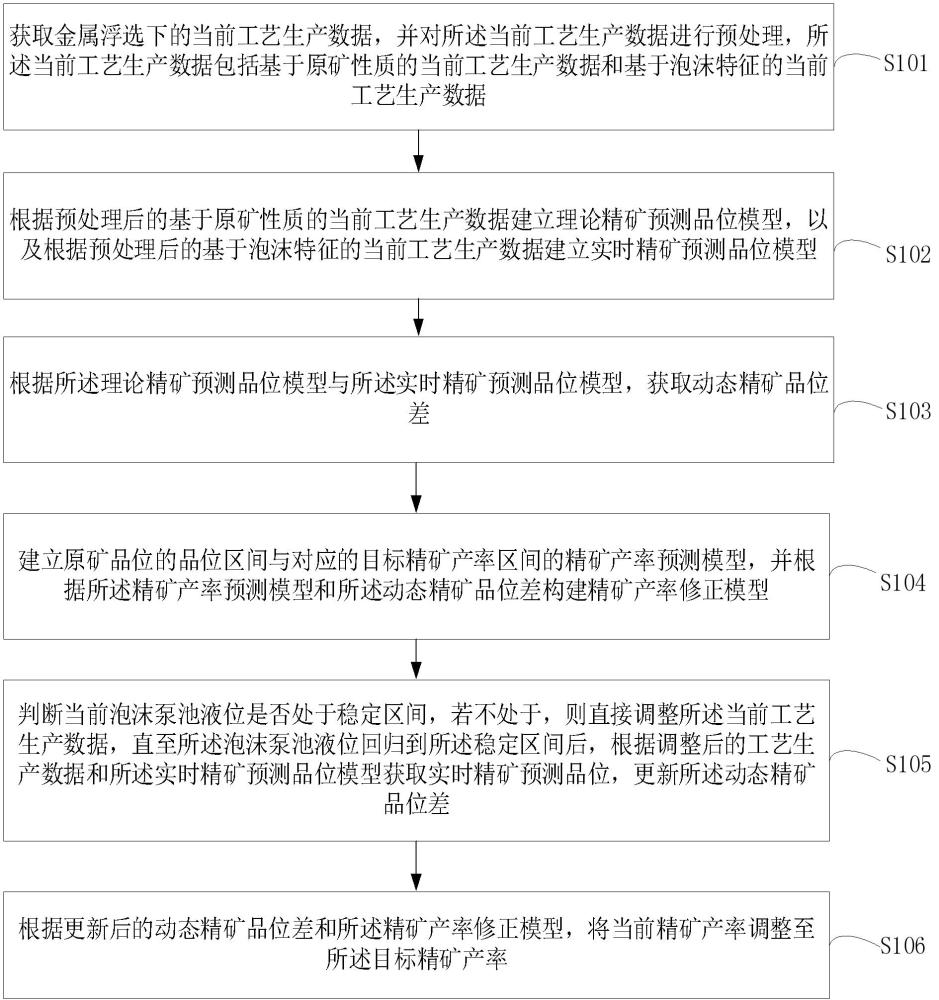

3、获取金属浮选下的当前工艺生产数据,并对所述当前工艺生产数据进行预处理,所述当前工艺生产数据包括基于原矿性质的当前工艺生产数据和基于泡沫特征的当前工艺生产数据;

4、根据预处理后的基于原矿性质的当前工艺生产数据建立理论精矿预测品位模型,以及根据预处理后的基于泡沫特征的当前工艺生产数据建立实时精矿预测品位模型;

5、根据所述理论精矿预测品位模型与所述实时精矿预测品位模型,获取动态精矿品位差;

6、建立原矿品位的品位区间与对应的目标精矿产率区间的精矿产率预测模型,并根据所述精矿产率预测模型和所述动态精矿品位差构建精矿产率修正模型;

7、判断当前泡沫泵池液位是否处于稳定区间,若不处于,则直接调整所述当前工艺生产数据,直至所述泡沫泵池液位回归到所述稳定区间后,根据调整后的工艺生产数据和所述实时精矿预测品位模型获取实时精矿预测品位,更新所述动态精矿品位差;

8、根据更新后的动态精矿品位差和所述精矿产率修正模型,将当前精矿产率调整至所述目标精矿产率。

9、在一实施方式中,所述当前工艺生产数据包括原矿品位、泡沫特征、充气量、泡沫泵池液位、溢流粒度、入选流量、入选浓度、浮选液位、药剂用量和矿浆ph值,所述根据预处理后的基于原矿性质的当前工艺生产数据建立理论精矿预测品位模型,以及根据预处理后的基于泡沫特征的当前工艺生产数据建立实时精矿预测品位模型,包括:

10、根据公式(1)和预处理后的基于原矿性质的当前工艺生产数据建立理论精矿预测品位模型,并通过所述理论精矿预测品位模型输出理论精矿品位;

11、根据公式(2)和预处理后的基于泡沫特征的当前工艺生产数据建立实时精矿预测品位模型,并通过所述实时精矿预测品位模型输出实时精矿品位;

12、公式(1):;

13、公式(2):

14、;

15、其中,为样本,为理论精矿品位,为实时精矿品位,为理论精矿品位与基于原矿性质的当前工艺生产数据对应的函数关系,为实时精矿品位与基于泡沫特征的生产数据对应的函数关系,为原矿品位,为泡沫特征,为充气量、为泡沫泵池液位,为溢流粒度,为入选流量,为入选浓度,为浮选液位,为药剂用量,为矿浆ph值。

16、在一实施方式中,所述建立原矿品位的品位区间与对应的目标精矿产率区间的精矿产率预测模型,并根据所述精矿产率预测模型和所述动态精矿品位差构建精矿产率修正模型,包括:

17、根据公式(3)建立所述精矿产率预测模型;

18、根据公式(4)获取所述动态精矿品位差,并根据所述精矿产率预测模型、所述动态精矿品位差构建精矿产率修正模型,其中,所述精矿产率修正模型包括公式(5);

19、公式(3):;

20、公式(4):;

21、公式(5):;

22、其中,()为原矿品位的品位区间,()为目标精矿产率区间,为修正系数,为动态精矿品位差,为产率修正量。

23、在一实施方式中,所述判断当前泡沫泵池液位是否处于稳定区间,包括:

24、根据历史泡沫泵池液位的均值和标准差,通过公式(6)计算所述稳定区间的上限,通过公式(7)计算所述稳定区间的下限;

25、判断所述当前泡沫泵池液位是否处于所述稳定区间,所述稳定区间为[];

26、公式(6):;

27、公式(7):;

28、其中,为所述稳定区间的上限,为所述稳定区间的下限,为所述历史泡沫泵池液位的均值,为所述历史泡沫泵池液位的标准差。

29、在一实施方式中,所述调整所述当前工艺生产数据,包括:

30、根据所述目标精矿产率确定目标泡沫产率,并根据所述目标泡沫产率预设浮选泡沫厚度标准区间,所述浮选泡沫厚度标准区间为[];

31、根据公式(8)调整药剂用量中起泡剂用量和浮选液位;

32、公式(8):;

33、其中,为浮选液位,为浮选液位增量,为起泡剂用量,为起泡剂用量增量,为浮选泡沫厚度下限,为浮选泡沫厚度上限。

34、在一实施方式中,所述调整所述当前工艺生产数据,包括:

35、通过聚类算法对所述泡沫特征中的泡沫尺寸进行聚类,得到泡沫尺寸过大类、泡沫尺寸正常类和泡沫尺寸过小类;

36、根据公式(9)和所述泡沫尺寸对药剂用量中起泡剂用量进行调整;

37、公式(9):;

38、其中,为起泡剂用量,为起泡剂用量增量。

39、在一实施方式中,所述调整所述当前工艺生产数据,包括:

40、根据公式(10)获取期望ph值和实时ph值的ph差值,通过公式(11)建立ph值控制模型;

41、根据所述ph差值和所述ph值控制模型调整药剂用量中矿浆ph调整剂用量;

42、公式(10):=;

43、公式(11):+;

44、其中,为期望ph值,为实时ph值,为时刻的矿浆ph调整剂用量,为时刻的矿浆ph调整剂用量,为矿浆ph调整剂用量修正系数,为矿浆ph调整剂用量的修正量。

45、在一实施方式中,所述将当前精矿产率调整至所述目标精矿产率之后,所述方法还包括:

46、根据公式(12)和预处理后的当前工艺生产数据建立理论尾矿预测品位模型;

47、根据公式(13)获取尾矿在线品位与理论尾矿品位的尾矿品位差;

48、预设尾矿品位差阈值,若所述尾矿品位差大于等于所述尾矿品位差阈值,则根据公式(14)和所述尾矿品位差,调整药剂用量中起泡剂用量和浮选液位;

49、公式(12):;

50、公式(13):=;

51、公式(14):;

52、其中,为理论尾矿品位,为样本,为理论尾矿品位与基于原矿性质的当前工艺生产数据对应的函数关系,为尾矿在线品位,为尾矿品位差,为目标作业尾矿精矿产率,为尾矿品位差阈值。

53、第二方面,本技术实施例提供了一种浮选设备,包括存储器以及处理器,所述存储器用于存储计算机程序,所述计算机程序在所述处理器运行时执行第一方面提供的基于专家系统的金属浮选控制方法。

54、第三方面,本技术实施例提供了一种计算机可读存储介质,其存储有计算机程序,所述计算机程序在处理器上运行时执行第一方面提供的基于专家系统的金属浮选控制方法。

55、上述本技术提供的基于专家系统的金属浮选控制方法,获取金属浮选下的当前工艺生产数据,并对所述当前工艺生产数据进行预处理,所述当前工艺生产数据包括基于原矿性质的当前工艺生产数据和基于泡沫特征的当前工艺生产数据;根据预处理后的基于原矿性质的当前工艺生产数据建立理论精矿预测品位模型,以及根据预处理后的基于泡沫特征的当前工艺生产数据建立实时精矿预测品位模型;根据所述理论精矿预测品位模型与所述实时精矿预测品位模型,获取动态精矿品位差;建立原矿品位的品位区间与对应的目标精矿产率区间的精矿产率预测模型,并根据所述精矿产率预测模型和所述动态精矿品位差构建精矿产率修正模型;判断当前泡沫泵池液位是否处于稳定区间,若不处于,则直接调整所述当前工艺生产数据,直至所述泡沫泵池液位回归到所述稳定区间后,根据调整后的工艺生产数据和所述实时精矿预测品位模型获取实时精矿预测品位,更新所述动态精矿品位差;根据更新后的动态精矿品位差和所述精矿产率修正模型,将当前精矿产率调整至所述目标精矿产率。本技术通过调整工艺生产数据,获取理论与实时之间的精矿品位差,同时通过精矿产率修正模型,精准控制精矿品位与精矿产率,使其均达到要求。

技术研发人员:刘猛,王庆凯,邹国斌,王旭,杨佳伟,张海洋,刘道喜,刘洋,郭振宇,白志程,左江涛,张康辉,王春景

技术所有人:矿冶科技集团有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除