高效同步设备参数调节方法及系统与流程

本发明涉及设备参数调节,具体涉及高效同步设备参数调节方法及系统。

背景技术:

1、在工业生产场景中,随着多相机应用需求日益凸显,现场调机和调试过程中频繁调节相机参数和状态成为必要。传统方式下,若要调节多台设备的特定参数,需手动切换至每台设备的参数页面逐一调节,耗时且效率低下。高效同步设备参数调节是一种技术方法,旨在确保多个设备在参数调整和操作方面的一致性和协调性。通过高级网络协议、分布式控制系统和反馈控制机制等手段,实现设备之间的高速数据传输和时间同步,确保在同一时刻执行相同操作,避免因不同步导致的系统故障或数据错误。自动化和智能化控制系统通过实时监测和分析设备状态,快速响应并调整参数,保证系统在高效、稳定的状态下运行。

2、现有技术中存在以下不足之处:

3、在传统的手动调参方式下,用户需要逐个设备进入参数调节界面,对每个设备进行参数设置。由于这是一个串行操作,需要依次完成,因此随着设备数量的增加,整体调参的时间成本会呈线性增加。且随着整体调参的时间增加,可能会出现不同设备调节出现不一致的情况,导致设备之间的参数差异,进而影响到生产的稳定性和产品的质量。

技术实现思路

1、本发明的目的是提供一种高效同步设备参数调节方法及系统,以解决背景技术中不足。

2、为了实现上述目的,本发明提供如下技术方案:高效同步设备参数调节方法,包括以下步骤:

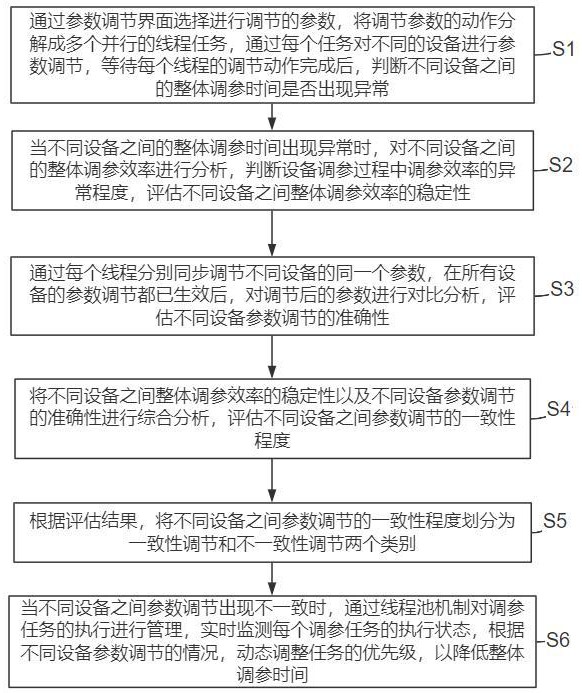

3、s1:通过参数调节界面选择进行调节的参数,将调节参数的动作分解成多个并行的线程任务,通过每个任务对不同的设备进行参数调节,等待每个线程的调节动作完成后,判断不同设备之间的整体调参时间是否出现异常;

4、s2:当不同设备之间的整体调参时间出现异常时,对不同设备之间的整体调参效率进行分析,判断设备调参过程中调参效率的异常程度,评估不同设备之间整体调参效率的稳定性;

5、s3:通过每个线程分别同步调节不同设备的同一个参数,在所有设备的参数调节都已生效后,对调节后的参数进行对比分析,评估不同设备参数调节的准确性;

6、s4:将不同设备之间整体调参效率的稳定性以及不同设备参数调节的准确性进行综合分析,评估不同设备之间参数调节的一致性程度;

7、s5:根据评估结果,将不同设备之间参数调节的一致性程度划分为一致性调节和不一致性调节两个类别;

8、s6:当不同设备之间参数调节出现不一致时,通过线程池机制对调参任务的执行进行管理,实时监测每个调参任务的执行状态,根据不同设备参数调节的情况,动态调整任务的优先级,以降低整体调参时间。

9、在一个优选地实施方式中,s1中,从系统记录中识别出调节时间异常的设备,并收集其调节时间数据,包括异常设备的开始调节时间和完成调节时间;收集正常设备的调节时间数据,包括正常设备的开始调节时间和完成调节时间;根据异常设备的开始调节时间和完成调节时间,计算出异常设备的参数调节时间,参数调节时间等于完成调节时间减去开始调节时间;对于正常设备,同样根据开始调节时间和完成调节时间,计算出正常设备的参数调节时间;

10、对于异常设备的参数调节时间,通过离群指数来衡量其离群程度;包括计算异常设备的参数调节时间的平均值和标准差,然后计算每个异常设备的参数调节时间的z-score值,对于每个异常设备,检查其计算得到的z-score值,并将计算得到的z-score值与预先设置的异常参数调节时间阈值进行比较,若异常设备的z-score值大于等于异常参数调节时间阈值,则不同设备之间的整体调参时间出现异常;若异常设备的z-score值小于异常参数调节时间阈值,则不同设备之间的整体调参时间没有出现异常。

11、在一个优选地实施方式中,s2中,判断设备调参过程中调参效率的异常程度,包括获取参数的调节效率波动值,评估不同设备之间整体调参效率的稳定性,则参数的调节效率波动值的获取方法为:

12、收集每台设备进行参数调节所花费的实际时间数据,将不同设备的参数调节时间进行比较,通过使用自回归滑动平均模型对每台设备预期调参时间进行分析,根据第t个时间点的参数预期调节时间,设定时间窗口的大小为w,计算每个时间点的滑动平均值,并通过参数预期调节时间和滑动平均值计算每台设备第t个时间点的调节时间残差,将每个时间点的滑动平均值和第t个时间点的调节时间残差进行对比分析,计算参数的调节效率波动值。

13、在一个优选地实施方式中,将获取到的参数的调节效率波动值与调节效率波动值参考阈值进行比较,若调节效率波动值大于等于调节效率波动值参考阈值,此时生成整体调参效率异常信号;若调节效率波动值小于调节效率波动值参考阈值,此时生成整体调参效率正常信号。

14、在一个优选地实施方式中,s3中,将设备参数调节完成后的参数数值与参数调节标准数值进行比较,获取不同设备参数调节完成后的调节参数偏差值,评估不同设备参数调节的准确性,调节参数偏差值的获取方法为:

15、获取每台设备参数调节完成后的所有参数数值,并建立相应的数据集合,将与设备参数调节完成后的所有参数数值相对应的参数调节标准数值建立对应的数据集合;

16、对于每台设备,计算其参数调节完成后的所有参数数值与其相对应的参数调节标准数值之间的差值,对每个差值进行标准化处理后得到标准化差值,并建立标准化差值数据集合,计算标准化差值数据集合中标准化差值的平均值后,计算设备参数调节的偏离比,根据计算得到的每台设备的参数调节的偏离比,判断所有设备中其参数调节结果明显偏离正常设备的异常设备参数调节偏离程度,即计算调节参数偏差值。

17、在一个优选地实施方式中,将获取到的调节参数偏差值与历史数据中的调节参数偏差值历史参考阈值进行比较,若调节参数偏差值大于等于历史数据中的调节参数偏差值历史参考阈值,此时生成参数调节异常信号;若调节参数偏差值小于历史数据中的调节参数偏差值历史参考阈值,此时生成参数调节正常信号。

18、在一个优选地实施方式中,s4中,将不同设备之间整体调参效率的稳定性以及不同设备参数调节的准确性进行综合分析,具体为:

19、将调节效率波动值和调节参数偏差值转换为第一特征向量,将第一特征向量作为机器学习模型的输入,机器学习模型以每组第一特征向量预测不同设备之间参数调节的一致性程度值标签为预测目标,以最小化对所有不同设备之间参数调节的一致性程度值标签的预测误差之和作为训练目标,对机器学习模型进行训练,直至预测误差之和达到收敛时停止模型训练,根据模型输出结果确定不同设备之间参数调节的一致性系数,其中,机器学习模型为多项式回归模型。

20、在一个优选地实施方式中,s5中,将不同设备之间参数调节的一致性程度划分为一致性调节和不一致性调节两个类别,具体为:

21、将获取到的不同设备之间参数调节的一致性系数与一致性标准阈值进行比较,若不同设备之间参数调节的一致性系数大于等于一致性标准阈值,将不同设备之间参数调节的一致性程度划分为一致性调节,无需进行额外调节;若不同设备之间参数调节的一致性系数小于一致性标准阈值,将不同设备之间参数调节的一致性程度划分为不一致性调节,则对设备的参数进行重新调节。

22、在一个优选地实施方式中,s6中,实时监测每个调参任务的执行状态,根据不同设备参数调节的情况,动态调整任务的优先级,以降低整体调参时间,具体为:

23、将设备h的任务执行时间标记为,设备h的任务预期执行时间标记为,将设备h的调参结果偏差标记为,设备h的任务优先级标记为,设备h分配的系统资源标记为,任务队列标记为;

24、初始化优先级和任务队列,每个设备的初始优先级设为一个常数值,其中,任务队列q初始包含所有任务,在任务执行过程中,监测每个任务的执行时间和调参结果偏差,若任务的执行时间大于预期执行时间,且调参结果偏差大于预期偏差值,则提高该任务的优先级;

25、将高优先级任务移至任务队列的前端,优先执行,为高优先级任务分配更多的系统资源;

26、持续监测高优先级任务的执行情况,判断其调参结果是否符合预期。

27、在一个优选地实施方式中,实时监测每个调参任务的执行状态,根据不同设备参数调节的情况,动态调整任务的优先级,以降低整体调参时间,当任务执行时间且调参结果偏差超出预期时,持续监测任务执行情况来确保调参结果符合预期的全过程,动态调整任务的优先级,降低整体调参时间。

28、本发明还提供了高效同步设备参数调节系统,包括参数调节界面模块、调参效率判断模块、调参准确性判断模块、综合分析模块,调节一致性划分模块以及调度优化模块:

29、参数调节界面模块:通过参数调节界面选择进行调节的参数,将调节参数的动作分解成多个并行的线程任务,通过每个任务对不同的设备进行参数调节,等待每个线程的调节动作完成后,判断不同设备之间的整体调参时间是否出现异常;

30、调参效率判断模块:当不同设备之间的整体调参时间出现异常时,对不同设备之间的整体调参效率进行分析,判断设备调参过程中调参效率的异常程度,评估不同设备之间整体调参效率的稳定性;

31、调参准确性判断模块:通过每个线程分别同步调节不同设备的同一个参数,在所有设备的参数调节都已生效后,对调节后的参数进行对比分析,评估不同设备参数调节的准确性;

32、综合分析模块:将不同设备之间整体调参效率的稳定性以及不同设备参数调节的准确性进行综合分析,评估不同设备之间参数调节的一致性程度;

33、调节一致性划分模块:根据评估结果,将不同设备之间参数调节的一致性程度划分为一致性调节和不一致性调节两个类别;

34、调度优化模块:当不同设备之间参数调节出现不一致时,通过线程池机制对调参任务的执行进行管理,实时监测每个调参任务的执行状态,根据不同设备参数调节的情况,动态调整任务的优先级,以降低整体调参时间。

35、在上述技术方案中,本发明提供的技术效果和优点:

36、1、本发明通过并行化调参任务、实时异常监测与分析、准确性评估与一致性分析等步骤,提高了整体调参效率和稳定性。通过并行化任务,减少了整体调参时间成本,而实时监测与分析则能够及时发现异常情况,保障生产稳定性。准确性评估与一致性分析则提高了调参的准确性和一致性,从而进一步优化了产品质量和生产效率。能够有效降低设备调参的时间成本,提高生产过程的稳定性和效率。

37、2、本发明通过实时监测任务执行状态和动态调整任务优先级,提高了整体调参效率和稳定性。通过并行处理调参任务,减少了整体调参时间,同时通过优先级调整和资源分配,确保了高优先级任务的快速执行,从而降低了整体调参时间。这一过程不仅提高了生产效率,还能保证调参结果的准确性和一致性,为生产过程带来了更高的稳定性和可靠性。

技术研发人员:聂忠强

技术所有人:深圳市度申科技有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除