车板簧支座受力分析方法、装置、设备及存储介质与流程

本申请涉及仿真分析,尤其涉及车板簧支座受力分析方法、装置、设备及存储介质。

背景技术:

1、底盘悬架系统是传递作用在车轮和车架之间的力和力矩,缓冲由不平路面传给车架或车身的冲击力;其中,板簧作为悬架系统的重要组成零件,通过自身弹性变形使车架或车身得以有效缓冲,因此板簧安装支座的结构设计至关重要,零件结构的可靠性直接影响到整个悬架系统的功能。

2、目前板簧支座的设计方式普遍采用竞品对标的形式,参考对标件的外形结构尺寸逆向仿真模型,然后再通过台架试验和路试试验对零件可靠性进行验证,但是目前对板簧支座的设计的验证状况复杂且验证周期时间长。

3、上述内容仅用于辅助理解本申请的技术方案,并不代表承认上述内容是现有技术。

技术实现思路

1、本申请的主要目的在于提供一种车板簧支座受力分析方法、装置、设备及存储介质,旨在解决车辆板簧制作设计验证周期长影响产品开发周期的技术问题。

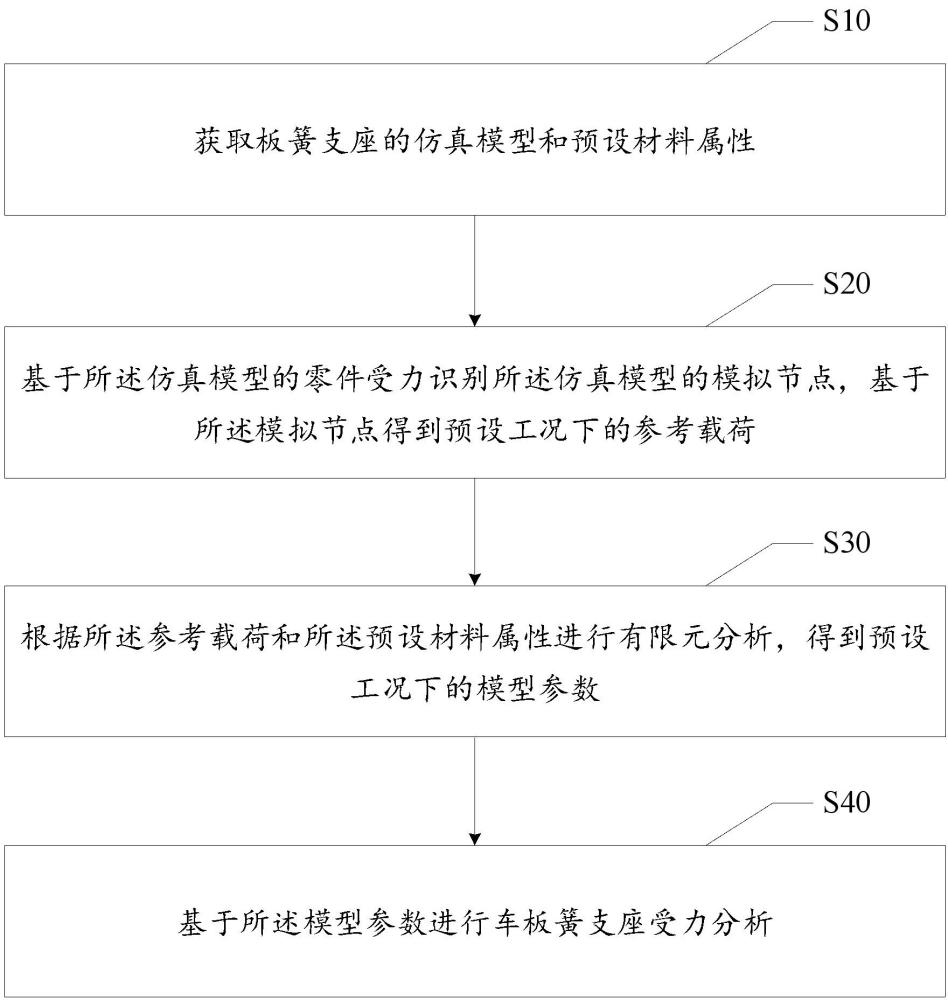

2、为实现上述目的,本申请提出一种车板簧支座受力分析方法,所述车板簧支座受力分析方法包括:

3、获取板簧支座的仿真模型和预设材料属性;

4、基于所述仿真模型的零件受力识别所述仿真模型的模拟节点,基于所述模拟节点得到预设工况下的参考载荷;

5、根据所述参考载荷和所述预设材料属性进行有限元分析,得到预设工况下的模型参数;

6、基于所述模型参数进行车板簧支座受力分析。

7、在一实施例中,所述获取板簧支座的仿真模型和预设材料属性,包括:

8、获取板簧支座的三维模型和预设材料属性;

9、对所述三维模型进行几何清理,得到几何体模型;

10、对所述几何体模型进行网格划分,得到所述板簧支座的仿真模型。

11、在一实施例中,所述对所述几何体模型进行网格划分,得到所述板簧支座的仿真模型,包括:

12、根据预设划分参数对所述几何体模型进行3d网格划分,得到划分结果;

13、获取网格单元尺寸、网格最小尺寸以及网格最大尺寸;

14、根据所述网格单元尺寸、所述网格最小尺寸以及所述网格最大尺寸对所述划分结果进行检查,得到检查结果;

15、在检查结果为检查合格时,将网格划分后的几何体模型作为所述板簧支座的仿真模型。

16、在一实施例中,所述基于所述仿真模型的零件受力识别所述仿真模型的模拟节点,基于所述模拟节点得到预设工况下的参考载荷,包括:

17、基于所述仿真模型的零件受力识别所述仿真模型的模拟节点,基于模拟节点根据仿真模型的结构特征确定支座与车架之间的螺栓孔位置;

18、根据所述螺栓孔位置创建刚性约束,基于所述刚性约束进行六自由度完全约束得到约束后的模型;

19、基于所述约束后的模型确定预设工况下的参考载荷

20、在一实施例中,所述基于所述约束后的模型确定预设工况下的参考载荷,包括:

21、根据预设工况确定加力节点和加力方向;

22、基于所述约束后的模型根据所述加力节点和加力方向进行板簧支座使用模拟,得到参考载荷。

23、在一实施例中,所述根据所述参考载荷和所述预设材料属性进行有限元分析,得到预设工况下的模型参数,包括:

24、根据所述预设材料属性确定分析参数和分析函数;

25、根据所述参考载荷、所述分析参数以及所述分析函数对预设工况进行迭代,得到预设工况下的模型参数。

26、在一实施例中,所述根据所述参考载荷、所述分析参数以及所述分析函数对预设工况进行迭代,得到预设工况下的模型参数,包括:

27、根据所述分析函数确定边界条件和收敛条件;

28、基于所述边界条件和收敛条件得到所述参考载荷下预设工况的收敛结果,所述收敛结果包括应力、应变、位移;

29、在所述应力、所述应变以及所述位移满足预设收敛条件时,将所述应力、应变、位移作为预设工况下的模型参数。

30、此外,为实现上述目的,本申请还提出一种车板簧支座受力分析装置,所述车板簧支座受力分析装置包括:

31、获取模块,用于获取板簧支座的仿真模型和预设材料属性;

32、受力分析模块,用于基于所述仿真模型的零件受力识别所述仿真模型的模拟节点,基于所述模拟节点得到预设工况下的参考载荷;

33、所述受力分析模块,还用于根据所述参考载荷和所述预设材料属性进行有限元分析,得到预设工况下的模型参数;

34、所述受力分析模块,还用于基于所述模型参数进行车板簧支座受力分析。

35、此外,为实现上述目的,本申请还提出一种车板簧支座受力分析设备,所述设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序配置为实现如上文所述的车板簧支座受力分析方法的步骤。

36、此外,为实现上述目的,本申请还提出一种存储介质,所述存储介质为计算机可读存储介质,所述存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上文所述的车板簧支座受力分析方法的步骤。

37、此外,为实现上述目的,本申请还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,所述计算机程序被处理器执行时实现如上文所述的车板簧支座受力分析方法的步骤。

38、本申请提出的一个或多个技术方案,至少具有以下技术效果:

39、通过仿真车辆板簧支座构建仿真模型并预选模型的材料,基于仿真模型确定各种工况下模型不同节点的受力情况,基于受力情况对板簧支座进行受力分析,准确得到板簧支座的受力状态,为后续的板簧支座的设计和优化、零件验证提供理论依据,提高了零件验证环节的工作效率,并缩短产品开发周期。

技术特征:

1.一种车板簧支座受力分析方法,其特征在于,所述车板簧支座受力分析方法包括:

2.如权利要求1所述的车板簧支座受力分析方法,其特征在于,所述获取板簧支座的仿真模型和预设材料属性,包括:

3.如权利要求2所述的车板簧支座受力分析方法,其特征在于,所述对所述几何体模型进行网格划分,得到所述板簧支座的仿真模型,包括:

4.如权利要求1所述的车板簧支座受力分析方法,其特征在于,所述识别所述仿真模型的模拟节点,基于所述模拟节点得到预设工况下的参考载荷,包括:

5.如权利要求4所述的车板簧支座受力分析方法,其特征在于,所述基于所述约束后的模型确定预设工况下的参考载荷,包括:

6.如权利要求1所述的车板簧支座受力分析方法,其特征在于,所述根据所述参考载荷和所述预设材料属性进行有限元分析,得到预设工况下的模型参数,包括:

7.如权利要求6所述的车板簧支座受力分析方法,其特征在于,所述根据所述参考载荷、所述分析参数以及所述分析函数对预设工况进行迭代,得到预设工况下的模型参数,包括:

8.一种车板簧支座受力分析装置,其特征在于,所述车板簧支座受力分析装置包括:

9.一种车板簧支座受力分析设备,其特征在于,所述设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的车板簧支座受力分析程序,所述车板簧支座受力分析程序配置为实现如权利要求1至7中任一项所述的车板簧支座受力分析方法。

10.一种存储介质,其特征在于,所述存储介质上存储有车板簧支座受力分析程序,所述车板簧支座受力分析程序被处理器执行时实现如权利要求1至7任一项所述的车板簧支座受力分析方法。

技术总结

本申请公开了一种车板簧支座受力分析方法、装置、设备及存储介质,涉及仿真分析技术领域,公开了车板簧支座受力分析方法,包括:获取板簧支座的仿真模型和预设材料属性;基于仿真模型确定零件受力的模拟节点,对模拟节点施加理论计算出来的参考载荷;根据参考载荷进行有限元分析,得到预设工况下的模型参数;基于模型参数进行车板簧支座受力分析;该方法通过仿真车辆板簧支座构建仿真模型并预选模型的材料,然后创建不同工况下的载荷集,基于载荷集中各工况的受力情况对板簧支座进行受力分析,准确得到板簧支座的受力状态,为后续的板簧支座的设计和优化、零件验证提供理论依据,提高了零件验证环节的工作效率,并缩短产品开发周期。

技术研发人员:覃盛华,龙先军,赵雪松,余冬,王文勇,刘成,陈业进,朱庆晓

受保护的技术使用者:东风柳州汽车有限公司

技术研发日:

技术公布日:2024/11/14

技术研发人员:覃盛华,龙先军,赵雪松,余冬,王文勇,刘成,陈业进,朱庆晓

技术所有人:东风柳州汽车有限公司

备 注:该技术已申请专利,仅供学习研究,如用于商业用途,请联系技术所有人。

声 明 :此信息收集于网络,如果你是此专利的发明人不想本网站收录此信息请联系我们,我们会在第一时间删除